Was ist Sondermaschinenbau?

Individuelle Maschinenlösungen für anspruchsvolle Prozesse - Sondermaschinenbau

In vielen Unternehmen funktionieren Produktions- oder Montageprozesse „irgendwie“ – bis sie plötzlich nicht mehr skalierbar sind. Bauteile werden empfindlicher, Qualitätsstandards steigen, manuelle Arbeitsschritte werden zum Risiko oder der Fachkräftemangel bremst die Fertigung aus. Genau an diesem Punkt taucht häufig der Gedanke auf: „Wir bräuchten eine Maschine, die genau das macht, was wir brauchen – aber sowas gibt es nicht von der Stange.“

Und genau hier beginnt der Sondermaschinenbau. Er entwickelt Lösungen, die es so noch nicht gibt, und orientiert sich dabei nicht an einem Katalog oder einer Standardfunktion, sondern an den realen Abläufen eines Unternehmens. Eine Sondermaschine ist immer ein Unikat oder eine kleine Serie – gebaut für ganz konkrete Aufgaben, von der Montage über die Prüfung bis hin zur automatisierten Bearbeitung.

Was ist Sondermaschinenbau?

Sondermaschinenbau bedeutet, Maschinen zu entwickeln und zu bauen, die speziell für einen bestimmten Prozess, ein Bauteil oder eine Funktion benötigt werden. Anders als Standardmaschinen, die für breite Anwendungen konstruiert sind, entstehen Sondermaschinen immer dann, wenn eine Aufgabe individuell ist: eine besondere Geometrie, enge Toleranzen, sicherheitskritische Abläufe oder ein Prozess, der automatisiert werden soll, aber mit vorhandener Technik nicht zuverlässig abbildbar ist.

Dabei geht es nicht nur um Technik, sondern auch um Verständnis: Wie arbeitet der Kunde aktuell? Welche Schritte laufen manuell, und warum? Wo entstehen Fehler, Engpässe oder Schwankungen? Und wie lässt sich der Prozess so stabilisieren, dass er auch in Zukunft zuverlässig funktioniert?

Viele Unternehmen greifen auf Sondermaschinen zurück, wenn sie eine Lösung wollen, die nicht nur „ungefähr passt“, sondern exakt auf ihren Bedarf zugeschnitten ist. Häufig sind es kleine Details, die den Unterschied machen – ein sensibler Handling-Schritt, eine Passung, die jedes Mal stimmen muss, oder ein Prüfprozess, der so genau sein muss, dass man ihn nicht dem Zufall überlassen kann.

Ab wann spricht man von einer Sondermaschine?

Eine Sondermaschine ist immer dann im Spiel, wenn eine Lösung entwickelt wird, die es als Standardprodukt nicht gibt. Typische Merkmale sind:

- Individuelle Konstruktion: Die Maschine wird speziell für das Bauteil oder den Prozess ausgelegt.

- Einzel- oder Kleinserie: Häufig Losgröße 1–10, manchmal auch Varianten für mehrere Standorte.

- Angepasste Steuerung: Bewegung, Sensorik, Abläufe und Sicherheit werden exakt abgestimmt.

- Integration in bestehende Prozesse: Die Maschine muss in das vorhandene Umfeld passen – mechanisch, elektrisch und organisatorisch.

- Besondere Präzision oder Wiederholgenauigkeit: Viele Anwendungen im Sondermaschinenbau erfordern

Genauigkeiten, die deutlich über dem Standard liegen.

Eine Sondermaschine ist wie ein maßgeschneidertes Werkzeug – sie erfüllt exakt das, wofür sie gebaut wurde. Nicht mehr und nicht weniger.

Wo kommen Sondermaschinen zum Einsatz?

Viele stellen sich unter Sondermaschinen große, komplexe Anlagen vor. Die Realität ist vielfältiger. In der Praxis begegnen uns häufig:

- Montageeinrichtungen, die Bauteile automatisch positionieren, fügen oder verschrauben.

- Prüfstände, die elektrische, mechanische oder optische Eigenschaften zuverlässig erfassen.

- Handlinglösungen, die empfindliche oder schwere Teile schonend und sicher bewegen.

- Zuführungen und Sortiersysteme, die Bauteile automatisiert bereitstellen – selbst wenn sie schwierig zu greifen sind.

- Spezialvorrichtungen, die im Ablauf nur einen einzigen Schritt übernehmen, aber dafür entscheidend für die Gesamtqualität sind.

Sondermaschinen tauchen oft genau an den Stellen auf, an denen Standardlösungen zu unpräzise, zu unflexibel oder schlichtweg ungeeignet sind.

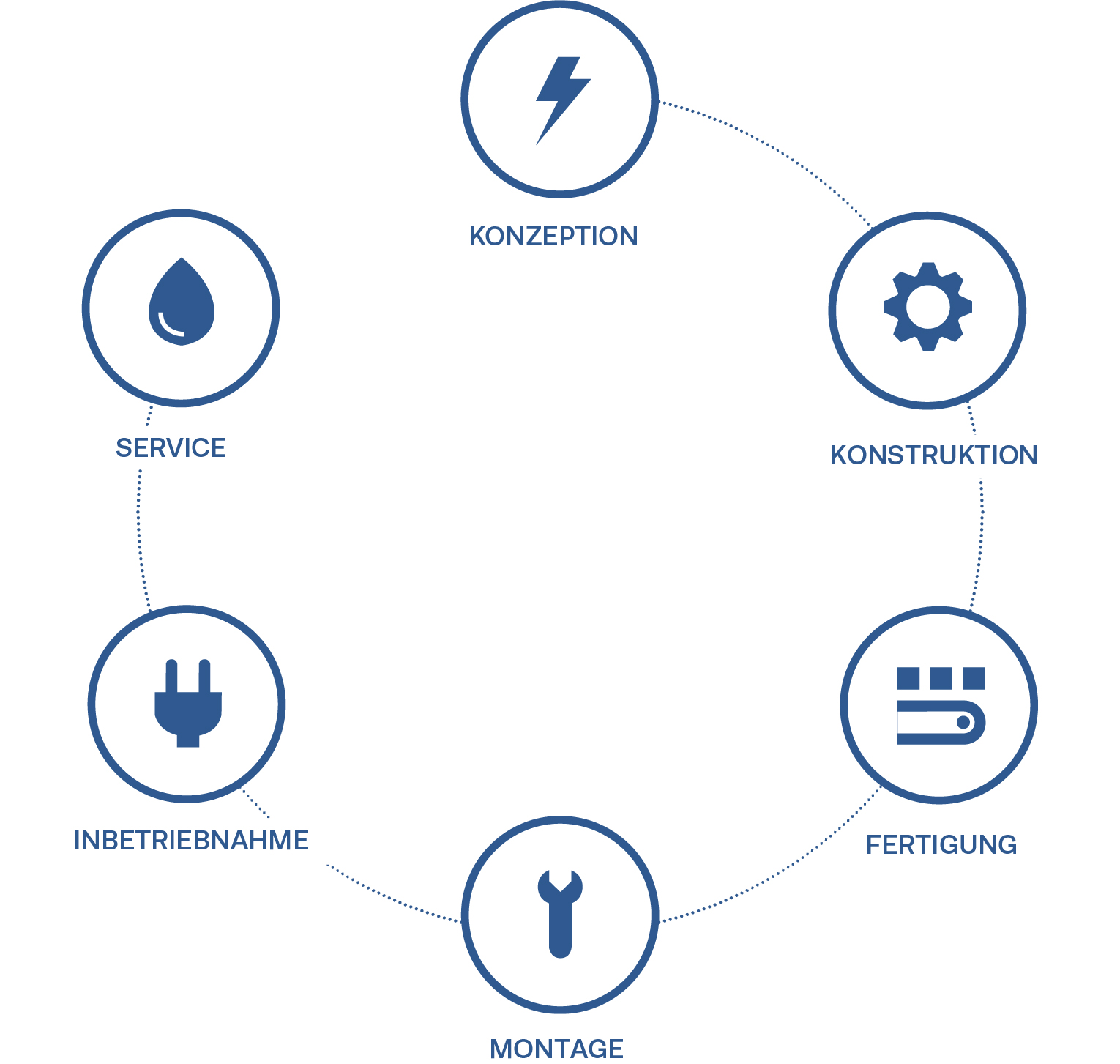

Wie läuft ein Projekt im Sondermaschinenbau ab?

Auch wenn jede Maschine individuell ist, folgt der Weg dorthin einem klaren und bewährten Ablauf. Dieser Prozess stellt sicher, dass am Ende eine Lösung entsteht, die technisch funktioniert und wirtschaftlich sinnvoll ist.

Machbarkeitsanalyse: Verstehen, worum es wirklich geht

Am Anfang steht immer das Verständnis für das Problem:

Welche Aufgabe soll die Maschine lösen? Wie sieht der aktuelle Prozess aus? Welche Anforderungen sind Pflicht, welche Kür?

Im nächsten Schritt wird die technische Machbarkeit geprüft:

- Welche Bewegungen oder Abläufe sind erforderlich?

- Welche Toleranzen sind einzuhalten?

- Wie groß ist der Bauraum?

- Welche Risiken gibt es im Prozess?

- Welche Automatisierungstiefe ist sinnvoll und wirtschaftlich?

- erste Taktzeit- und Bewegungsanalysen

Das Ergebnis? Nach der Prüfung der technischen Machbarkeit wird ein Grobkonzept erstellt und dem Kunden präsentiert. Da der finale Lösungsweg teilweise noch nicht absehbar ist, kann das Konzept gegebenenfalls mehrere Lösungsansätze umfassen. Nach der Freigabe des Kunden geht es anschließend in die Konstruktion.

Konstruktion: Die Maschine entsteht erstmals „auf dem Bildschirm“

In der Konstruktion wird die Idee zur Realität – zunächst digital. Ein 3D-Modell zeigt, wie die Maschine später arbeitet, welche Komponenten verwendet werden und wie sich einzelne Bewegungen verhalten.

Wichtige Bestandteile dieser Phase sind:

- mechanische Konstruktion

- Auswahl von Sensoren, Antrieben und Aktoren

- Sicherheitskonzept nach aktuellen Normen

- Integration in die Infrastruktur des Kunden

Gute Konstruktion bedeutet nicht nur, dass eine Maschine funktioniert. Sie muss robust, sicher und langfristig wartbar sein.

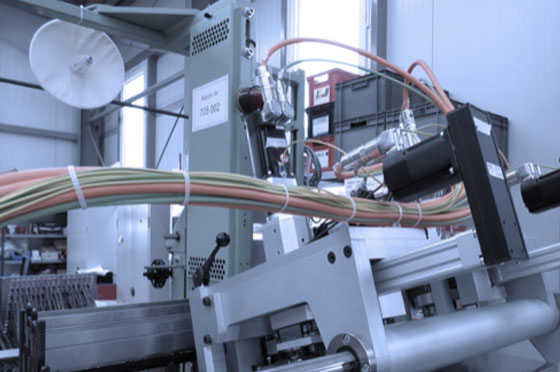

Fertigung: Präzision entscheidet

Nun entstehen die Bauteile – oft als Einzelstücke oder in sehr kleinen Stückzahlen. CNC-Bearbeitung spielt hier eine zentrale Rolle, denn viele Bauteile müssen sehr exakt gefertigt werden, damit die Maschine am Ende zuverlässig läuft.

In dieser Phase werden:

- Beschaffung aller Fertigungsteile (CNC-Frästele und CNC-Drehteile)

- Beschaffung der Kauf- und Normteile

- Schweißbaugruppen gefertigt

- Oberflächen behandelt

- erste Baugruppen vormontiert

Eine Maschine ist später nur so gut wie die Teile, aus denen sie besteht.

Montage & Inbetriebnahme: Alles fügt sich zusammen

Jetzt zeigt sich, wie gut Konstruktion und Fertigung gearbeitet haben.

In der Montage wird die Maschine mechanisch aufgebaut, elektrisch verdrahtet und softwareseitig programmiert. Es folgen:

- Funktionsprüfungen

- Taktzeitoptimierungen

- Qualitätschecks

- Simulation verschiedener Szenarien

- Dauertest, um die Prozesssicherheit zu gewährleisten

- Anpassungen an reale Bauteile

Erst wenn die Maschine unter realen Bedingungen zuverlässig läuft, wird sie beim Kunden installiert.

Vorteile von Sondermaschinen: Warum sich individuelle Lösungen lohnen

Sondermaschinen sind kein Luxus – sie lösen konkrete Probleme und sie tun das besser als jede Universalmaschine. Auch für kleine Stückzahlen sind Sonderlösungen dann geeignet, wenn es einem hohen Maß an Prozesssicherheit bedarf.

Stabilere Prozesse und weniger Ausschuss

Wiederholgenauigkeit ist einer der größten Pluspunkte individueller Maschinen. Sie arbeiten konstant, präzise und auch dann zuverlässig, wenn Bauteile oder Mitarbeiter wechseln.

Höhere Produktivität und bessere Taktzeiten

Viele Prozesse laufen schneller und gleichzeitig sauberer, weil Drehmomente, Positionen und Abläufe exakt definiert sind.

Automatisierung reduziert Fehlerquellen

Bevor manuelles Arbeiten zur Engstelle wird, sorgen Sondermaschinen dafür, dass kritische Schritte automatisiert ablaufen – reproduzierbar und sicher.

Entlastung der Mitarbeitenden

Monotone, schwere oder fehleranfällige Arbeiten müssen nicht mehr manuell durchgeführt werden. Das schafft Kapazitäten für anspruchsvollere Tätigkeiten.

Wettbewerbsfähigkeit durch Prozesse, die andere nicht haben

Individuelle Lösungen machen Unternehmen unabhängiger – und oft auch schneller und besser als den Wettbewerb.

Sondermaschinen sind ein Werkzeug, das Prozesse wirklich verbessert

Eine Sondermaschine bedeutet nicht einfach „mehr Technik“. Sie bedeutet Stabilität, Zuverlässigkeit, Qualität und oft auch ein völlig neues Level an Produktivität. Sie wird entwickelt, um ein Problem dauerhaft zu lösen – und genau deshalb lohnt sich der Sondermaschinenbau für viele Unternehmen mehr als jedes Standardprodukt.

Wer Prozesse verbessern, automatisieren oder sicherer machen will, kommt an individuellen Lösungen nicht vorbei.

FAQ zur CNC-Technologie

Sondermaschinenbau bezeichnet die Entwicklung und Fertigung von Maschinen, die speziell für einen bestimmten Prozess oder ein individuelles Bauteil konstruiert werden. Im Gegensatz zu Standardmaschinen entstehen Sondermaschinen als Einzelstück oder Kleinserie und erfüllen Anforderungen, die mit bestehenden Lösungen nicht erreichbar sind – etwa besondere Präzision, hohe Taktzeiten oder sensible Montage- bzw. Prüfschritte.

Eine Sondermaschine lohnt sich, wenn ein Prozess zuverlässig, präzise oder automatisiert ablaufen muss und Standardmaschinen an ihre Grenzen stoßen. Besonders sinnvoll ist sie bei Qualitätsproblemen, wiederkehrenden Fehlern, Fachkräftemangel, hohen Stückzahlen, sensiblen Bauteilen oder wenn ein Produktionsschritt einzigartig ist und dauerhaft stabil laufen muss.

Die Dauer hängt vom Projektumfang ab, beträgt in der Praxis aber meist 3 bis 9 Monate. Kleine Prüf- oder Montagevorrichtungen sind schneller umsetzbar, komplexe Automatisierungsanlagen benötigen mehr Zeit für Konstruktion, Fertigung, Montage und Inbetriebnahme. Entscheidend für die Projektlaufzeit ist eine klare Aufgabenstellung und ein sauber definierter Prozess.

Die Kosten einer Sondermaschine variieren je nach Komplexität, Automatisierungsgrad und Funktionsumfang. Einfache Vorrichtungen starten im unteren fünfstelligen Bereich, während automatisierte Prüf-, Montage- oder Handlinganlagen oft deutlich darüber liegen. Auch bei zum Beispiel rein mechanischen Lösungen kann es unter Umständen fünfstellig werden.

Hauptkosten entstehen in Konstruktion, Steuerungstechnik, CNC-Fertigung und Montage, da sämtliche Gewerke komplett neu und auf die kundenspezifischen Lösungen zugeschnitten sind. Entscheidend ist der langfristige ROI durch höhere Effizienz und reduzierte Fehlerquoten.

Für ein realistisches Angebot sind folgende Informationen entscheidend:

- Beschreibung des Prozesses oder der gewünschten Funktion

- Zeichnungen oder Musterteile

- Qualitäts- und Toleranzanforderungen

- gewünschte Taktzeit

- Stückzahlen bzw. Varianten

- Platzverhältnisse am Einsatzort

- spezielle Sicherheits- oder Dokumentationsanforderungen

Je klarer die Vorgaben, desto schneller kann ein belastbares Angebot erstellt werden.